ALFORM TEKNİK ÖZELLİKLERİ

Termo Mekanik Haddeleme

Uygulanan termo mekanik haddeleme teknolojisi sayesinde Alform çelikleri esnemeye dayanıklıdır. Yüksek mukavemet, uygun sertlik, optimum işleme kolaylığı ve mükemmel yüzey görünümü özelliklerine sahiptir. Termo mekanik haddeleme esnasında Alforma özel kimyasal alaşım uygun sıcaklık ve şekillendirme ile yarı mamul haline getirilir.Termo mekanik haddeleme sonrası hızlandırılmış soğutma ile Alforma ait yüksek mukavametli malzeme özellikleri elde edilir.

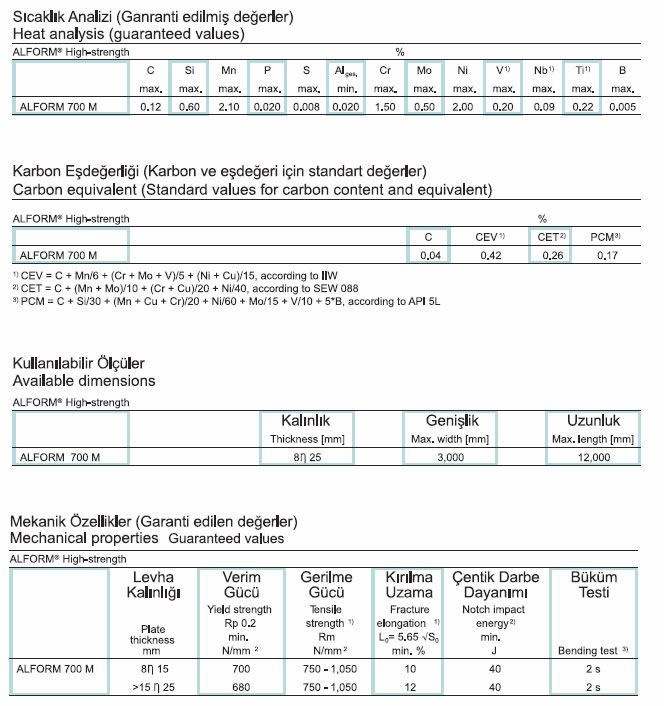

Kimyasal Kompozisyon

Alform yüksek mukavemet çeliklerinin kimyasal kompozisyonunda en karakteristik unsur alaşımı oluşturan diğer elementlerle dengelenmiş düşük karbon değeridir. Bunun sonucunda Alform çelikleri uygun oranda düşük karbon değerlerine sahiptir.

ÜSTÜNLÜKLERİ

Kalınlık

Minimum

Kalınlık:

Termo mekanik haddeleme sonucu oluşan mikro yapı, uygun tanecik büyüklüğü ve

homojenliği sağlar. Bunun sonucunda

Alform çelikleri minimum kalınlıkta mükemmel akma mukavemetine ve sertliğe

sahiptir.

Çatlamaya Karşı Dayanıklılık:

ALFORM çelikleri mükemmel yüzey özellikleri sayesinde çatlamalara

karşı dayanıklıdır.

Kaynaklama

Kaynaklamaya Hazırlık:

Kaynaklanacak kenarlar oksijen plazma veya lazerle kesilerek

herhangi bir ön ısıtma olmadan kaynaklamaya hazır hale getirilebilir. Malzemenin sahip olduğu uygun

sertlik değeri sayesinde kaynaklanacak kenarların taşlanmasına gerek yoktur.

Minimum Ön Isıtma Gereksinimi:

Alform çeliklerinin düşük karbon bileşimi düşük ön ısıtma

sıcaklıklarında kolayca kaynaklanmasını sağlar. Düşük hidrojenli kaynak elektrotlarıyla

ön ısıtma olmaksızın kaynak yapılır.

Soğuk Çatlama Direnci:

Alform çelikleri, içerdiği düşük karbon bileşimi ve

bütünleşik mikro alaşımlarla ısıya maruz kalan bölgelerdeki sertleşmelere karşı

dirençlidir. Bu da malzemeyi soğuk çatlamaya karşı korur.

Mükemmel ark doğrultusu:

Oksiasetilen arkla oluşan alev oluğu yüzeye yakın bölgede

sıcaklığı 700 dereceye kadar çıkarır ve kaynak için kısa bir süre yeterli olur.

Bu esnada malzemenin sertliğinde ve mukavemetinde azalma olmaz. Bu

sıcaklıklarda alev oluğundaki muntazamlık kaynak kalitesini arttırır.

Yüzey:

Daha İyi Optik Görünüm:

ALFORM çeliklerinin yüzeylerinde çukurluklar ve pütürlüklere

rastlanmaz. Bu da siyah sacdan kesilmiş makine parçalarının boyama sonrası

optik görünümlerini estetik hale getirir.

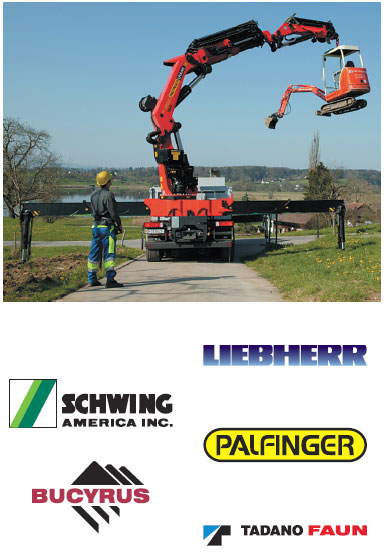

Hızlı İş:

ALFORM çeliklerinin ST çeliklere göre hafif olmasına nazaran kaldırma

kuvvetinin fazlalığı yapılan işin hızını arttırır ve malzemenin ömrünün uzun

olması sonucunu doğurur.

Soğuk Şekillendirme

Soğuk Şekillendirme

ALFORM 700M çelik plakaları soğuk şekillendirmeye uygun malzemelerdir. Kesim sonrası kenarlar pürüzsüz kalır. Bükme işlemi esnasında büküm iç çapı malzeme kalınlığının minimum 2,5 katı olmalıdır. Her hangi bir çatlama olmaksızın 90 derecelik büküm sorunsuz olarak yapılır. Genelde plaka büküm yarı çapı kalıp yarıçapından küçüktür. Operatör kendine en uygun kalıp yarı çapını seçer. Minimum kalıp yarı çapı malzeme kalınlığının 3 katı olmalıdır.

Sıcak Şekillendirme

ALFORM 700M esnemeye dayanıklı mukavim çelik plakaları termo mekanik yöntemle haddelenmişlerdir ve soğuk şekillendirme yapılmaya uygun olarak üretilmişlerdir. Sıcak şekillendirmenin zorunlu olduğu uygulamalarda ise malzemenin sıcaklığa dayanımı kısa süreli olmak kaydıyla maksimum 580 derece olarak düşünülmelidir.

Kaynaklama

Genel Bilgi:

Termo mekanik haddeleme ile üretilmiş yüksek mukavemet çeliği

Alform 700 M alaşımındaki düşük karbon alternatifi elementlerle ve bizatihi

düşük karbon içeriği ile mükemmel kaynaklanma özelliklerine sahiptir.

Alaşımındaki düşük karbon alternatifi elementler ve bizatihi düşük karbon içeriği

dolayısıyla kaynak esnasında yüksek ısıya maruz kalan bölgelerde aşırı

sertleşmeden dolayı çatlama patlama olmaz. Bu avantaja rağmen malzemenin akma

dayanım gücünün yüksek olması göz önünde bulundurularak kaynak işlemi esnasında

dikkatli ve muntazam bir işçilik tavsiye edilir. Malzemenin kaynatılması

esnasında takip edilecek genel kuralları EN 1011-2 ve STAHL-EISEN

Werkstoffblatt (SEW) 088 normlarında bulabilirsiniz.

Kaynağa Hazırlama ve Termal Kesim:

Kaynağa hazırlama tornada işleyerek veya termal kesim yöntemiyle olur. Termal

kesim yönteminde her hangi bir ön ısıtmaya gerek yoktur. Malzeme sıcaklığının 5

derecenin üzerinde olması yeterlidir. Kaynak öncesi kaynaklanacak kenarlar kuru

ve temiz olmalıdır.

Kaynak İşlemi:

Bilinen tüm standart otomatik ve manuel kaynaklama yöntemleri

kullanılabilir. Asal gaz korumalı elektrotla yapılan (MAG, MIG) kaynakları

düşük hidrojen içeriğiyle yüzeyi koruması ve kaynak yapılan bölgedeki ısıl

değişimden dolayı ortaya çıkabilecek çatlamalara karşı dirençli olması

sebebiyle tercih edilebilir.